Werkzeugkonstruktion und Bauteilfertigung

ENTWICLUNGSVERFAHREN VON WERKZEUGEN in 8 SCHRITTEN

Wir verwenden ein standardisiertes Verfahren für die Herstellung von Produkten für unsere Kunden. Somit ist die Qualität des Endprodukts sicher.

Durch dieses Verfahren sind wir in der Lage, den Entwicklungsstand und die Übereinstimmung mit den Kundenanforderungen schrittweise zu überprüfen.

1. DIE KUNDENZEICHNUNG

2. SIMULATION UND STREIFENENTWICKLUNG

3. WERKZEUGSKONSTRUKTION

4. WERKZEUGBAU

5. TRYOUT der WERKZEUGE

6. TEILMASSE PRÜFEN (GOM)

7. CP CPK

8. PRODUKTION

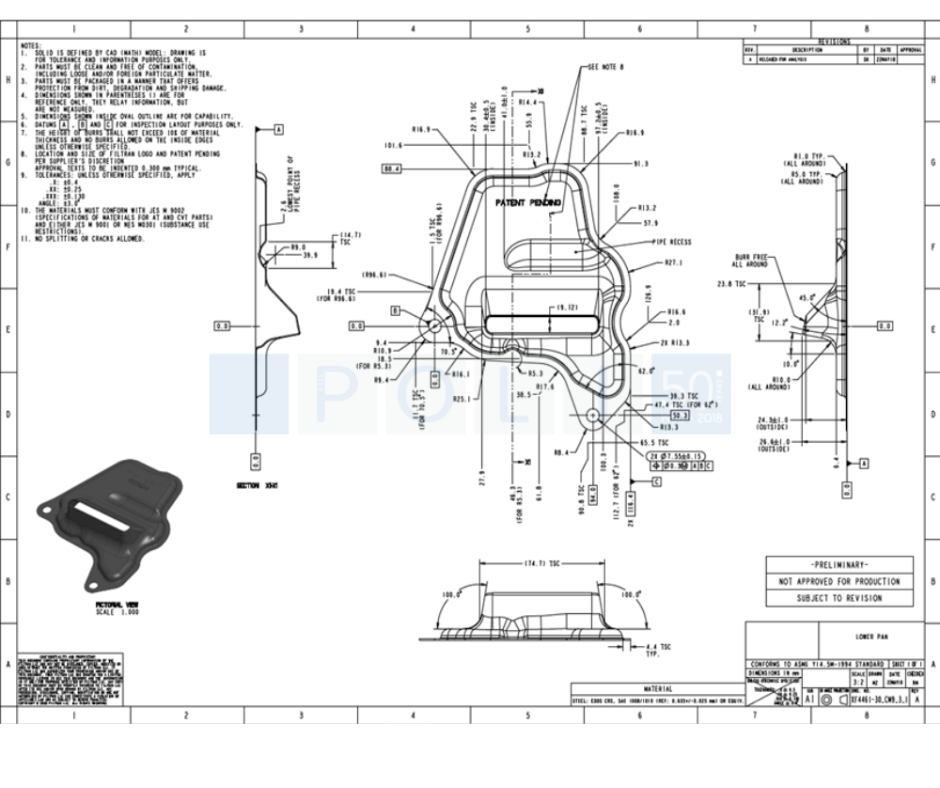

1. DIE KUNDENZEICHNUNG

Der erste Schritt besteht darin, die endgültige Zeichnung zu erhalten. Normalerweise hat der Kunde die gleiche Zeichnung schon davor geschickt, um ein Angebot über das Werkzeug und die Produktion zu erhalten.

In dieser Phase benötigen wir den endgültigen Datensatz, um mit der Werkzeugentwicklung anfangen zu können.

In der Angebotsphase werden bereits alle potenziellen kritischen Punkte bei der Werkzeug- und Bauteilentwicklung berücksichtigt.

In Sonderfällen liefern wir sogar eine Simulation (um eventuelle Änderungen am Bauteil zu identifizieren) oder bauen wir Softtools, um funktionsfähige Prototypen der Teile herstellen zu können.

Die Softtools ermöglichen uns auch, wie vom Kunden erwartet, Testmontagen und Bauteilprüfungen vor dem Bau der endgültigen Werkzeuge durchführen zu können.

Flli Poli verfügt über eine 3D-Laserschneidmaschine und kann somit dem Kunden diese vorteilhafte Zwischenlösung anbieten, um eventuelle kostspielige spätere Änderungen zu vermeiden und die Lieferung der ersten Muster zu beschleunigen.

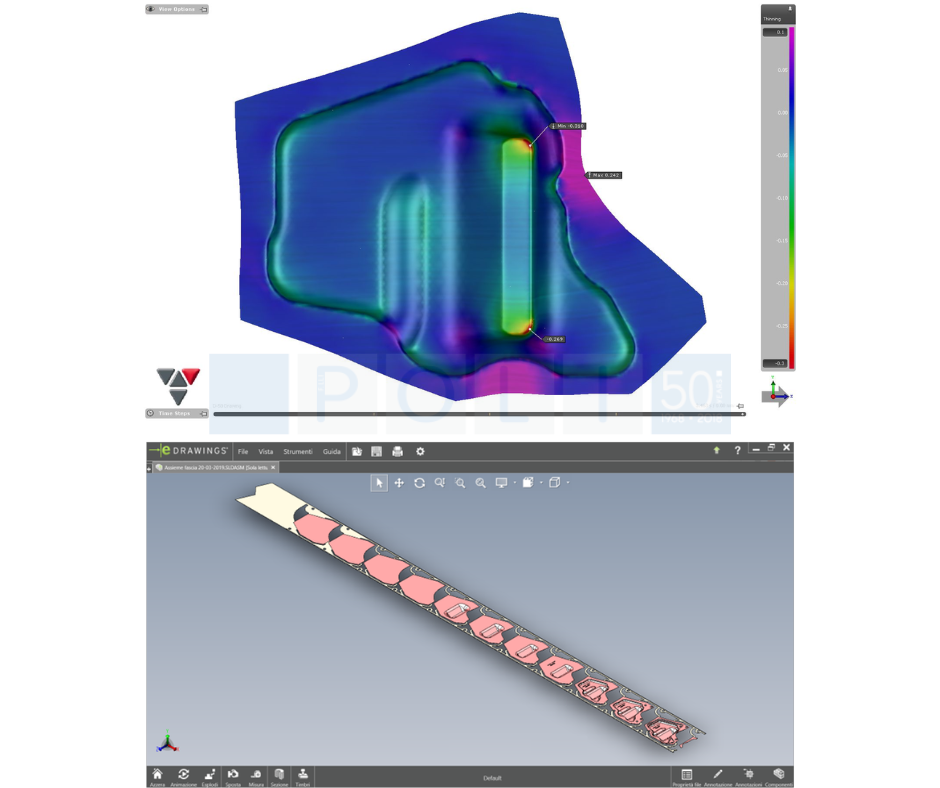

2. SIMULATION UND STREIFENENTWICKLUNG

Bei besonders kritischen Bauteilen ist es manchmal nötig, den Bauteilfertigungsprozess zu simulieren und so die Konsistenz zwischen der Teilform und dem verwendeten Material zu überprüfen.

Die Simulation ermöglicht es uns daher, gegebenenfalls Änderungen an der Geometrie vorzunehmen, um materialbedingte Umformprobleme zu vermeiden.

Sobald der endgültige Datensatz vorliegt, können wir die Entwicklung des endgültigen Streifens starten. Dieser Schritt wird auch als Methode bezeichnet.

Normalerweise fällt diese Phase mit der Validierung des zuletzt entwickelten Streifens zusammen (dieser wurde mit den ersten Daten erstellt, um das Angebot über die Bauteilproduktion unterbreiten zu können).

Alle produktionskritischen Punkte werden zu diesem Zeitpunkt behandelt.

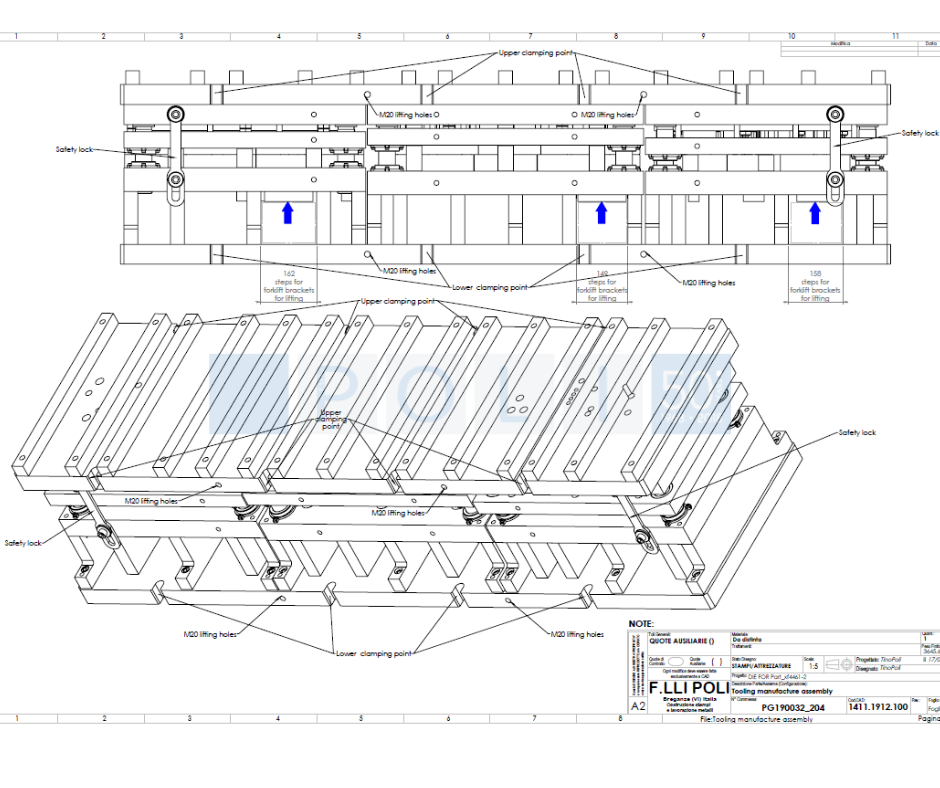

3. WERKZEUGSKONSTRUKTION

Die Entwicklung des Werkzeugprojekts ist das Herzstück des Unternehmens und basiert auf der Erfahrung, die F.lli Poli in über 50 Jahren Tätigkeit gesammelt hat.

In dieser Phase werden eventuelle kritische Punkte identifiziert. Unser Ziel ist es, die Werkzeuge so zu entwerfen, dass mögliche Optimierungen der Lösungen mit begrenzten Grenzkosten möglich sind.

Die Konstruktion eines Tiefziehwerkzeugs unterscheidet sich grundlegend von der Konstruktion eines Folgeverbundwerkzeugs.

Beim Tiefziehen geht es vor allem darum, reibungslos in den Produktionsprozess einzugreifen zu können, um zu verhindern, dass das Teil an den Einschnürungsstellen bricht, wenn sich die Materialeigenschaften (bei den auf dem Markt verfügbaren Blechen) ändern.

Bei der Konstruktion eines Folgeverbundwerkzeugs ist es wichtig, mögliche kritische Punkte bei der späteren Bauteilproduktion zu berücksichtigen, die durch schwankende Rohstoffeigenschaften (Dicke, Rückfederung oder Elastizitätsmodul) verursacht sind und später die Nacharbeitet der Bauteile erfordern. Auf dem angebotenen Werkzeug sind Leerstufen vorgesehen, um genau mit solchen Problemen umgehen zu können.

Bei der Konstruktion von Folgeverbundwerkzeugen muss der Konstrukteur in der Lage sein, die Streifenbreite zu minimieren (was zu großen Einsparungen bei den Rohstoffen während der Produktion führen kann) und die Größe des Werkzeugs kleinzuhalten, sodass es auf kleineren Pressen eingebaut werden kann (was zu Einsparungen bei den Maschinenkosten während der Produktion führt).

Eine sorgfältige Konstruktion kann zu Einsparungen von bis zu 30 % der Endkosten des Bauteils führen (im Vergleich zu einer oberflächlich ausgeführten Konstruktion).

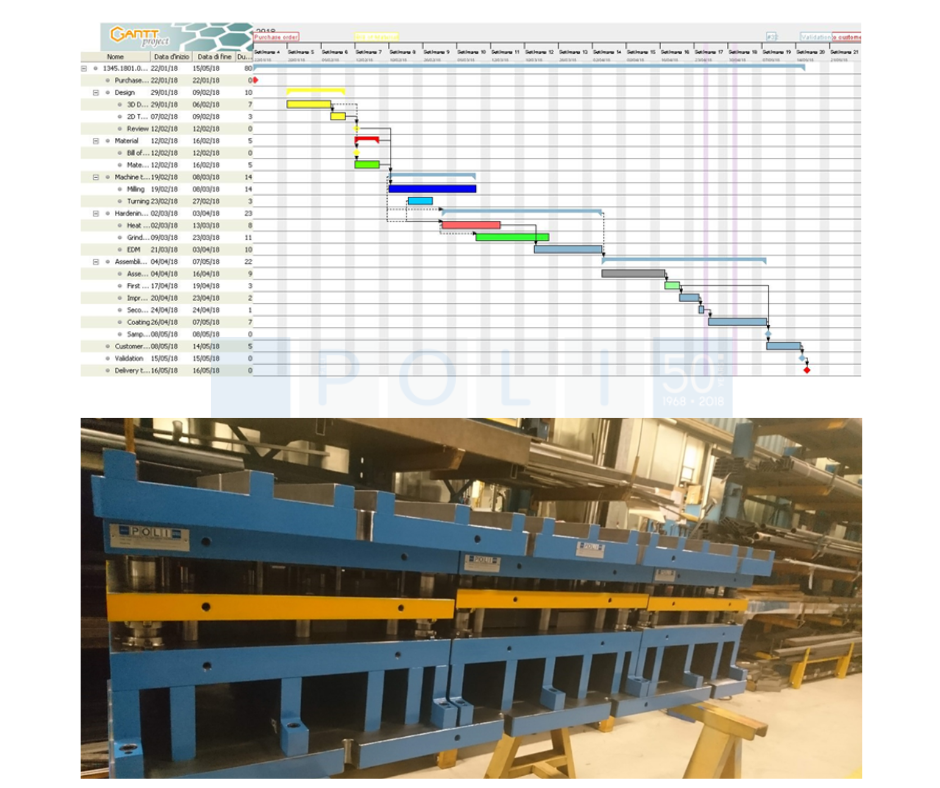

4. WERKZEUGBAU

F.lli Poli beginnt die Werkzeugentwicklung mit den in-house-Technologien. Wöchentlich wird der Projektverlauf durch das Gantt-Diagramm, der Zeit- und Kostenziele definiert, kontrolliert.

Diese Kontrolle ist entscheidend für die Einhaltung des mit dem Kunden vereinbarten Liefertermins.

Nur durch eine kontinuierliche Überwachung kann sichergestellt werden, dass die Werkzeuge termingerecht fertig sein werden.

5. TRYOUT der WERKZEUGE

Nach dem Bau des Tiefzieh- oder Folgeverbundwerkzeugs, insbesondere beim ersten Schließen, wird ein erster Test durchgeführt, um festzustellen, ob sich das Werkzeug selbst so verhält, wie es bei der Konstruktion angenommen wurde.

Normalerweise ist das in diesem ersten Test hergestellte Bauteil nicht vollständig innerhalb der Toleranz.

Zu diesem Zeitpunkt wird ein erstes Feedback zum Produkt eingeholt, so dass die Konstrukteure Korrekturen an dem Werkzeug vornehmen können, um schließlich das Teil wie geplant zu erhalten.

In dieser Projektphase ist die Erfahrung der Konstrukteure entscheidend. Das Zieh- oder Folgeverbundwerkzeug kann sich anders verhalten, als wie bei der Konstruktion angenommen. Ausgehend von der Analyse vom Istzustand müssen Korrekturmassnahmen definiert werden, die die Projektanforderungen berücksichtigen.

Wenn der Kunde Prototypenteile benötigt, um deren Funktionstüchtigkeit in kurzer Zeit zu überprüfen, stellt F.lli Poli das 3D-Laserschneiden zur Verfügung, um die ersten Teile zu fertigen, noch bevor das Werkzeug fertigt ist.

Mit dem 3D-Laserschneiden kann das Bauteil hergestellt werden, bevor der gesamte Beschneidebereich im Folgeverbundwerkzeug bzw. das Beschneidewerkzeug bei Tiefziehwerkzeugen hergestellt ist.

Funktionsprototypen können somit in einem sehr kurzen Zeitrahmen hergestellt werden. Der Kunde kann den Prozess validieren oder Änderungen einführen, und zwar in einem Zeitrahmen, der es ermöglicht, etwaige Korrekturmaßnahmen am Endprodukt noch vor Abschluss des Werkzeugbaus vorzunehmen, wodurch die Kosten für Änderungen minimiert werden.

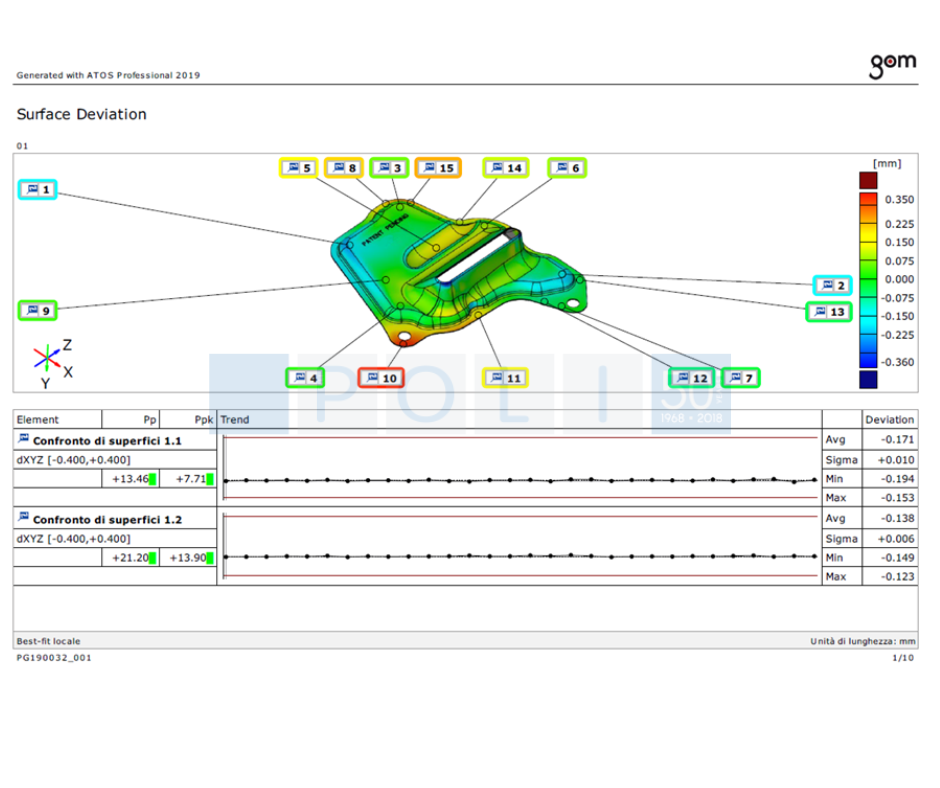

6. TEILMASSE PRÜFEN (GOM)

Für die Teilmessung können verschiedene Methoden eingesetzt werden.

F.lli Poli hat beschlossen, in eine hervorragende Technologie zu investieren, die die berührungslose Messung von Bauteilen ermöglicht, so dass das gesamte Bauteil und nicht nur bestimmte Stellen gemessen werden können.

Das System basiert auf einem hochmodernen Scanner, der in der Lage ist, die Oberfläche des gescannten Objekts in einer digitalen Geometriedatei nachzubilden, um sie mit der ursprünglichen Geometrie des Teils in 3D zu vergleichen.

Dieses System hat mehrere Vorteile:

● es ermöglicht die Kontrolle der gesamten Oberfläche, indem es deutliche Hinweise auf Abweichungen (sowohl in + als auch in -) gibt;

● durch das Scannen des Bauteils von außen und innen kann die Dicke des Bauteils Punkt für Punkt überprüft werden, um sicherzustellen, dass es keine Punkte oder Bereiche gibt, deren Dicke unter dem Mindestwert liegt, der für die Zuverlässigkeit des Bauteils erforderlich ist

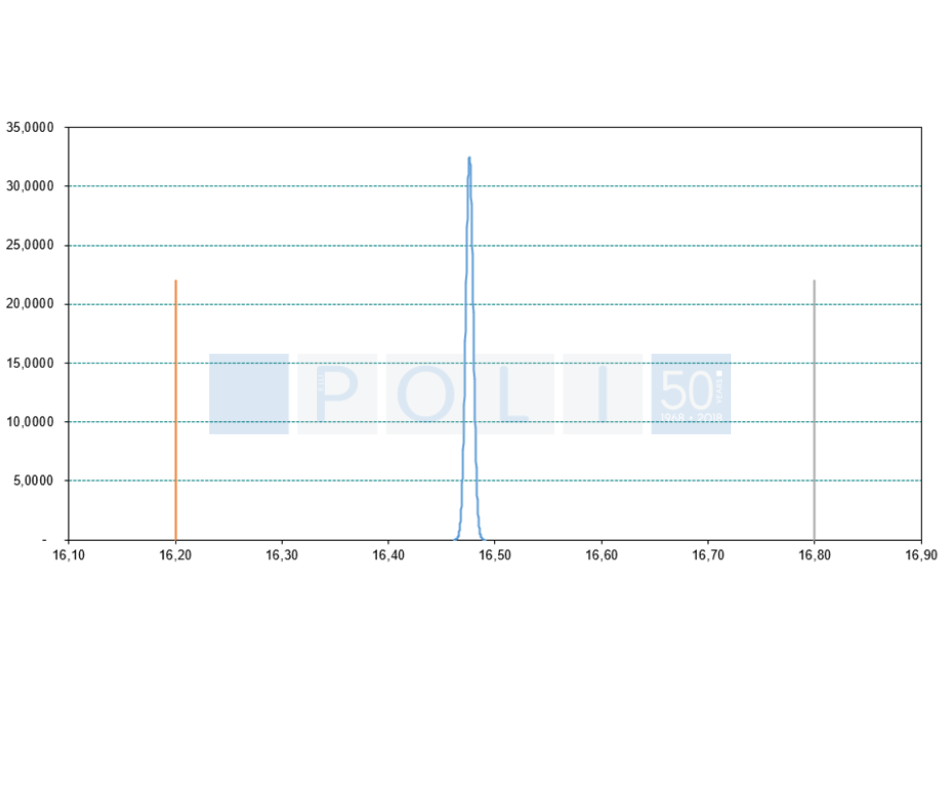

7. CP CPK

Für die Prüfung von Bauteilabmessungen in der Automobilindustrie sind die Prozessfähigkeitsindizes Cp Cpk sehr verbreitet. Die Methode vergleicht die Spezifikationswerte, die mit dem Toleranzfenster angegeben werden (Voice of Customer), mit der Variabilität der Produktionsqualität des Prozesses (Voice of Process) und daraus ergibt sich die Prozessfähigkeit.

Bei einem stabilen Prozess wie der Kaltumformung von Metall werden dabei folgende Indizes verwendet:

Cp ist das Verhältnis der Breite des vom Kunden akzeptierten Toleranzbereichs (Voice of customer) zum 6-fachen der Standardabweichung σ der erhaltenen Werte in Bezug auf den Mittelwert (Voice of process).

Je höher der Cp-Wert ist, desto sicherer befindet sich die gesamte Produktion innerhalb der Spezifikation (σ klein, d.h. geringe Varianz).

Ein sehr hoher Cp-Wert weist auf eine sehr hohe und enge (gaußsche) Verteilung des Messwerts hin.

Der Cpk hingegen gibt auch den Durchschnittswert der durchgeführten Messungen an.

Das bedeutet, dass Cpk in gewisser Weise angibt, wo der Prozess den Mittelwert der Messgröße in Bezug auf die Toleranzgrenzen positioniert.

In der Abbildung ist der ideale Zustand dargestellt: der Prozess ist sehr stabil (sehr hohe Glockenkurve und daher hoher Cp-Wert), und die Position der Kurve liegt in der Mitte der Toleranzgrenzen (Position der Glockenkurve in der Mitte der Toleranzgrenzen).

8. PRODUKTION

Für die Teilmessung können verschiedene Methoden eingesetzt werden.

F.lli Poli hat beschlossen, in eine hervorragende Technologie zu investieren, die die berührungslose Messung von Bauteilen ermöglicht, so dass das gesamte Bauteil und nicht nur bestimmte Stellen gemessen werden können.

F.lli Poli ist auch in der Lage, dem Kunden die Produktionsleistung der Bauteile anzubieten.

Diejenigen, die Erfahrung mit Werkzeugen zur Metallumformung haben (aber ein ähnliches Argument gilt auch für den Kunststoffguss), wissen, dass es ein nicht zu unterschätzendes Problem gibt: den möglichen Konflikt bei der Verantwortungsvergabe bei Problemen.

Wenn das Unternehmen, das die Bauteile fertig anders als der Werkzeugbauer ist, schwankt die Verantwortung, sobald Probleme bei der Produktion auftreten, zwischen dem Betreiber (der die Probleme auf die Konstruktion und den Typ des Werkzeugs zurückführt) und dem Werkzeugbauer (der das Problem dem Bauteilproduzenten zuschreibt) hin und her.

Probleme, die während der Bauteilfertigung auftreten (Produktionsfehler, die eine außerplanmäßige Wartung erforderlich machen), führen zu einem weiteren Spannungsmoment zwischen den Parteien: Wer wird für eine solche außerordentliche Wartung aufkommen?

Aus diesem Grund ist es sicherlich von Vorteil, sich auf Unternehmen zu verlassen, die wie F.lli Poli in der Lage sind, den gesamten Produktionsprozess – vom Werkzeugbau bis zur Serienproduktion – aus einer Hand zu liefern und allein zu verwalten.