AUFBAU TIEFZIEHWERKZEUG

Beim Tiefziehen handelt es sich um eine Kaltumformtechnik, die es ermöglicht, Blechzuschnitten eine beliebige dreidimensionale Form zu geben.

Zum Tiefziehen werden Werkzeuge zur Metall-Kaltumformung gebaut.

In Ziehwerkzeugen wird verschieden großes Blech gepresst und erhält so unterschiedliche Formen. Die Ziehwerkzeuge bestehen aus einer Matrize und einem Stempel. Sie werden auf einen Werkzeugträger aus Stahl montiert und in der Presse zur Teileherstellung festgespannt.

Die Ziehwerkzeuge werden grundsätzlich in hydraulische Pressen eingebaut und die Fertigungsprozesse sind sehr anspruchsvoll.

Der Ziehwerkzeugbau erfordert umfassende Kenntnisse und Erfahrung im Bereich des Verhaltens von Blech bei der Kaltumformung.

F.lli Poli verfügt über mehr als 50 Jahre Erfahrung mit Tiefziehwerkzeugen und setzt hochentwickelte Software ein, um die besten Lösungen für die Kunden zu finden.

Beschneidewerkzeuge

In Verbindung mit den Ziehwerkzeugen ist der Bau von Beschneidewerkzeugen (Beschneidewerkzeug) erforderlich, damit das Ziehteil weiterverarbeitet und verwendbar wird.

Beim Beschneiden handelt es sich um einen kalten Umformprozess zur Erzeugung einer –- auch komplexen – Kontur des Ziehteils.

Mit dem Beschneidewerkzeug wird der Teil des verformten Metalls entfernt, der über die Innenkontur des endgültigen Bauteils hinausgeht,

außerdem können damit Löcher, Öffnungen und Ausschnitte eingebracht werden.

Tatsächlich ist es üblich, dass sich Öffnungen innerhalb eines kaltgeformten Ziehteils befinden.

Bei der Entwicklung neuer Produkte ist es daher wichtig, die Investition für die Fertigung eines Beschneidewerkzeugs schon im Vorfeld zu berücksichtigen.

Erst das Ziehen oder erst das Beschneiden?

Der Fertigungsablauf eines tiefgezogenen Bauteils besteht grundsätzlich aus drei Schritten:

1) Platinenermittlung

Das in das Ziehwerkzeug einzulegende Blech, die sogenannte Platine, muss nach einer bestimmten Kontur beschnitten werden, damit die Fertigform erreicht wird.

In diesem Fertigungsschritt ist eine rechteckige Form die einfachste Variante.

Bei den Rohstofflieferanten wird dann nach Maß zugeschnittenes Material zu günstigen Konditionen bestellt. Andernfalls kann das Blech mit Hilfe von Blechscheren beschnitten werden.

Aus Fertigungsgründen kann auch eine nicht-rechteckige Platine zum Einsatz kommen, denn in Abhängigkeit von der Form und Höhe des Fertigteils wird eine unterschiedliche Blechmenge gebraucht. Das umzuformende Blech kann daher größer als das Fertigteil sein und möglicherweise kein symmetrisches Rechteck abbilden.

Die Platine kann auch ein geometrisch sehr komplexer Blechzuschnitt sein:

eine sogenannte Formplatine.

Durch eine Formplatine (eine Platine mit einer geometrisch komplexeren Form im Vergleich zur viereckigen Platine) kann das Beschneiden nach dem Ziehen überflüssig werden.

Bei runden Bauteilen und bei durch Drehung hergestellten Fertigteilen sind Formplatinen weitverbreitet. Es handelt sich dabei um runde Platinen, deren Symmetrie es erlaubt, das Bauteil allein durch Ziehen und ohne weitere Bearbeitungsschritte zu fertigen.

In dieser ersten Phase der Platinenvorbereitung ist es auch möglich, Öffnungen zu lochen, deren Endlage am Fertigteil von den Blechverformungen beim Kaltziehen bestimmt ist.

Die Realisierung von Öffnungen auf einer ebenen Fläche vereinfacht den Bau des Beschneidewerkzeugs, was geringere Kosten für die Vorrichtungen mit sich bringt. Diese Ausgaben sind schon in den Kosten für die Platinenschneidanlage enthalten.

Vorsicht! Es ist sicherlich vorteilhaft, die Löcher in das ebene Blech einzubringen, das anschließend kaltgezogen wird. Trotzdem könnten sich die Öffnungen später durch die Spannung, der das Blech beim Ziehen ausgesetzt ist, verformen. Falls hochgenaue hochpräzise Löcher und Öffnungen vorgegeben sind, ist es empfehlenswert, das Beschneiden erst nach dem Ziehen durchzuführen.

2) Kaltziehen des Bauteils

Die Platine wird in das Ziehwerkzeug eingelegt und aus ihr wird ein dreidimensionales Ziehteil gefertigt, das die bei der Konstruktion festgelegte Form erhält.

3) Beschneiden des Ziehteils

Ist die Platine keine Formplatine, muss das Ziehteil nach dem Ziehen beschnitten werden.

Das Beschneiden kann auch dann erforderlich sein, wenn eine größere Platine als die theoretische Platine beim kalten Tiefziehen eingesetzt wird, um die Faltenbildung oder die Nichteinhaltung der Fertigform zu verhindern (u.a. bei Materialien mit starker Rückfederung, die beim Tiefziehen einen hohen Verformungsgrad erfordern). In solchen Fällen ist der Zuschnitt von Formplatinen (s. Punkt 1) vor dem Ziehvorgang nicht möglich.

Das Beschneiden nach der Formung ermöglicht es auch, Öffnungen und Löcher am Ziehteil zu lochen, welche im Fertigteil vorgesehen sind.

Die Maßhaltigkeit von Löchern und Öffnungen ist erheblich höher, wenn sie erst nach dem Ziehvorgang gelocht werden.

Es ist jedoch wichtig darauf hinzuweisen, dass das Beschneiden des tiefgezogenen Teils viel komplexer ist als das Beschneiden der ebenen Platine.

Das kann zu einem großen Kostenunterschied beim Beschneidewerkzeug führen. Die Matrizen und Stempel bewegen sich möglicherweise schräg zur Pressrichtung und deren Fertigung ist daher komplexer und aufwendiger.

Fazit

Zusammenfassend ist ein Beschneidevorgang erforderlich, egal wofür man sich aufgrund der Anforderungen an Bauteilqualität entscheidet, damit die Geometrien beim Kaltziehen gewährleistet werden.

Bei der Entwicklung eines Metallbauteils müssen daher die Kosten der Vorrichtungen zum Kaltziehen und Beschneiden zwingend berücksichtigt werden.

Wenn die Qualitätsvorgaben nicht allzu streng sind, ist die wirtschaftlichste Lösung das Beschneiden der Platine vor dem Ziehen. Ein solcher Beschneidevorgang lässt sich sowohl mit einem kostenoptimierten Beschneidewerkzeug als auch mit einem fertigungskostensenkenden Folgeverbundwerkzeug realisieren.

Bei engeren Toleranzen ist dagegen das Beschneiden erst nach dem Ziehvorgang empfehlenswert.

Fratelli Poli kann Sie unterstützten und Sie bezüglich des besten Herstellungsverfahrens für Ihr neues Produkt beraten.

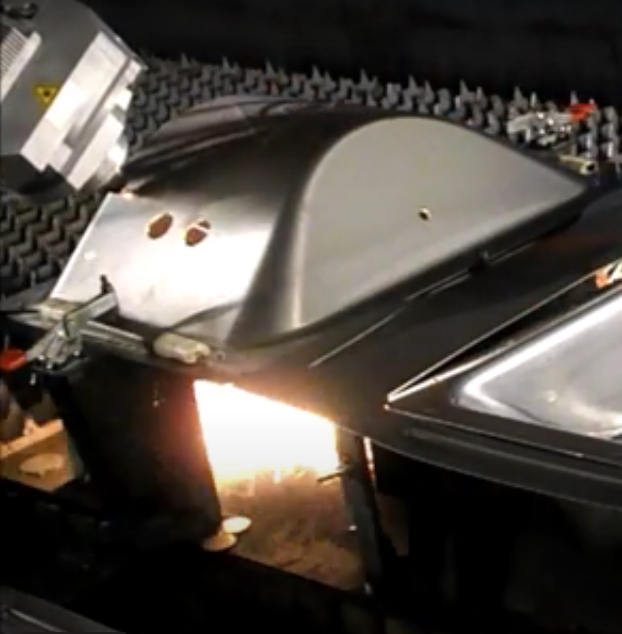

Um die Investitionskosten und die Zeiten für den Prototypenbau und die Produktion der Fertigteile zu reduzieren, bietet F.lli Poli das 3D-Laserschneiden schon im Vorfeld bei der Produktentwicklung als interessante Alternative an. Durch das 3D-Laserschneiden entfällt das Beschneidewerkzeug.

Geringere Kosten Für Neue Produkte

Bei einem neuen Produkt sind die Verkaufsprognosen immer unsicher.

Lohnt es sich, sowohl in das Ziehwerkzeug als auch in das Beschneidewerkzeug zu investieren?

F.lli Poli unterstützt Sie dabei, neue Produkte mit geringeren Kosten auf den Markt zu bringen.

Wir können erstmal nur das Ziehwerkzeug bauen: dadurch werden die Kosten für das Beschneidewerkzeug gespart und das 3D-Laserschneiden kommt solange zum Einsatz, bis Ihr Produkt erfolgreich auf dem Markt positioniert ist.