Instandhaltung von werkzeugen für die blechkaltumformung

Wenig Instandhaltung: die Hauptgründe dafür

Ordentliche Order Außerordentliche Wartun

Lebensdauer eines werkzeugs: wie wird sie berechnet?

Abschätzung möglicher Wartungskosten

Mehrere Faktoren beeinflussen die Gesamtanlageneffektivität eines im Bereich der Blechkaltumformung tätigen Unternehmens.

Bei der Bewertung der Gesamtanlageneffektivität (OEE = Overall Equipment Effectiveness) kommen mehrere Faktoren ins Spiel: durch Fehler und Störungen verursachte Maschinenstillstände, Produktionsverlangsamungen durch reduzierte Maschinengeschwindigkeiten (im Vergleich zur Referenzgeschwindigkeit) und die Anzahl der Ausschuss- und Nacharbeitsteile.

Bei der Kaltumformung von Blech ist das Werkzeug mit Blick auf die drei oben erwähnten Faktoren eine entscheidende Prozesskomponente.

Das Werkzeug ist der Kern des Fertigungsprozesses, ist der Ort, an dem das Blech geformt wird.

Ein Problem im Werkzeug führt gleich zu mangelnder Effektivität:

- Durch einen Maschinenstillstand

- Durch reduzierte Produktionsgeschwindigkeiten

- Durch Nacharbeits- und Ausschussteile

Eine Fehlfunktion des Werkzeugs führt zu unerwünschten Produktionskosten.

Während der Lebensdauer des Werkzeugs muss seine anfängliche Funktionalität über die Zeit erhalten bleiben. Das kann durch Instandhaltung gewährleistet werden.

WENIG INSTANDHALTUNG: DIE HAUPTGRÜNDE DAFÜR

Die Produktivität der Werkzeuge tritt oft in den Hintergrund, weil das Unternehmen termintreu liefern muss.

Für die ordentliche Werkzeuginstandhaltung sind Zeit und Kompetenzen gefragt, über die das Unternehmen oft nicht verfügt. Die Instandhaltung wird dadurch zu einem Kostenfaktor, der nicht immer akzeptiert wird. Das Werkzeug funktioniert sowieso. Warum Geld ausgeben?

Es würde ausreichen, das Werkzeug nach jeder Produktion und vor der Einlagerung, ordnungsgemäß zu putzen und einzufetten, um seine Lebensdauer deutlich zu verlängern. Für diese Instandhaltungsmaßnahme ist keine Kompetenz als Werkzeugbauer erforderlich. Trotzdem wird die Instandhaltung oft aus Zeitgründen nicht ordnungsgemäß ausgeführt, denn „man muss produzieren“.

Zu dem leicht lösbaren Problem der ordentlichen Instandhaltung kommt die außerordentliche Wartung. Die Notwendigkeit, „pünktlich“ Teile zu liefern, führt dazu, dass Probleme am Stempel eines Werkzeugs, das mehrere Teile pro Hub produziert, unterschätzt werden. Oft wird lieber weiter produziert und ein Teil verschrottet, anstatt die Produktion zu stoppen, um das Werkzeug zu reparieren.

Wenn dieser Ansatz bei einem Werkzeug, das zwei Teile pro Hub fertigt, auf Dauer beibehalten wird, geht die Gesamtwerkzeugeffektivität um 50% (ein Ausschussteil alle zwei Teile) zurück.

Manchmal ist die Wartung bzw. Instandsetzung nicht möglich, weil die technischen Zeichnungen der verschleißenden Komponenten nicht zur Verfügung stehen. Nur wenige Unternehmen sind in der Lage, die Kunden bei der außerordentlichen Wartung der Werkzeuge zu unterstützten.

WARUM BRECHEN DIE WERKZEUGE?

Es ist sehr wichtig, die Hauptursachen der Werkzeugbrüche ganzheitlich nachzuvollziehen. Unter dem Wort Bruch versteht man sowohl den physikalischen Bruch des Werkzeugs (mit daraus folgendem Stillstand der Linie), als auch Störungen, die verhindern, mit der geplanten Sollgeschwindigkeit zu produzieren, oder Qualitätsprobleme der Bauteile (u.a. Grat oder Kratzer) zur Folge haben.

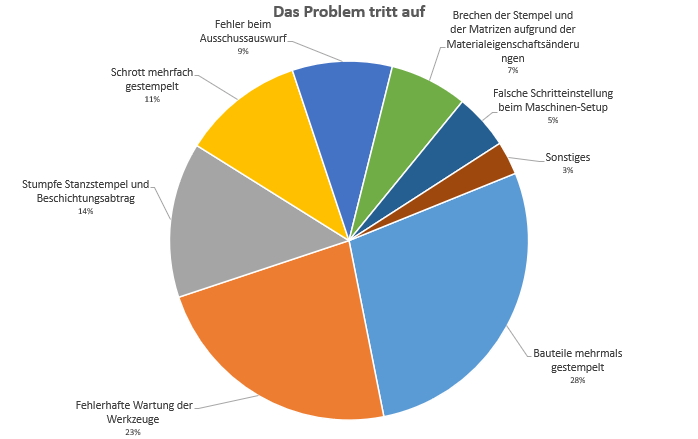

Aus einer Untersuchung der Instandhaltungsmaßnahmen, mit denen unsere Kunden uns beauftragt haben, ergeben sich die folgenden Hauptursachen für den Bruch von Folgeverbundwerkzeugen:

ORDENTLICHE ORDER AUßERORDENTLICHE WARTUNG?

Der hohe Anteil an Brüchen durch Abpressung mehrerer im Werkzeug aufeinanderliegender Teile ist offensichtlich.

Dieses Problem wird meistens durch eine fehlende Teilentnahme nach der Operation verursacht, aber es kann auch die Folge einer nicht optimalen Werkzeugkonstruktion sein.

Die zweithäufigste Ursache für die Brüche ist die Nichtausführung ordentlicher Werkzeuginstandhaltung. Als dritte Ursache ist der Bruch durch stumpfe Messer und mangelnde Beschichtung zu finden. Das ist mit der Nichtausführung ordentlicher und außerordentlicher Instandhaltung verbunden und hängt stark von der Einsatzhäufigkeit des Werkzeugs ab.

Aus der Untersuchung ergibt sich, dass die Nichtausführung ordentlicher und außerordentlicher Instandhaltung ca. 37% der gesamten Werkzeugprobleme verursacht.

Das ist eine gute Nachricht für die Werkzeugbetreiber: Knapp 40% der Probleme lässt sich durch geplante und regelmäßige Wartungsarbeiten eliminieren.

Für alle weiteren Probleme ist F.lli Poli für Sie da!

LEBENSDAUER EINES WERKZEUGS: WIE WIRD SIE BERECHNET?

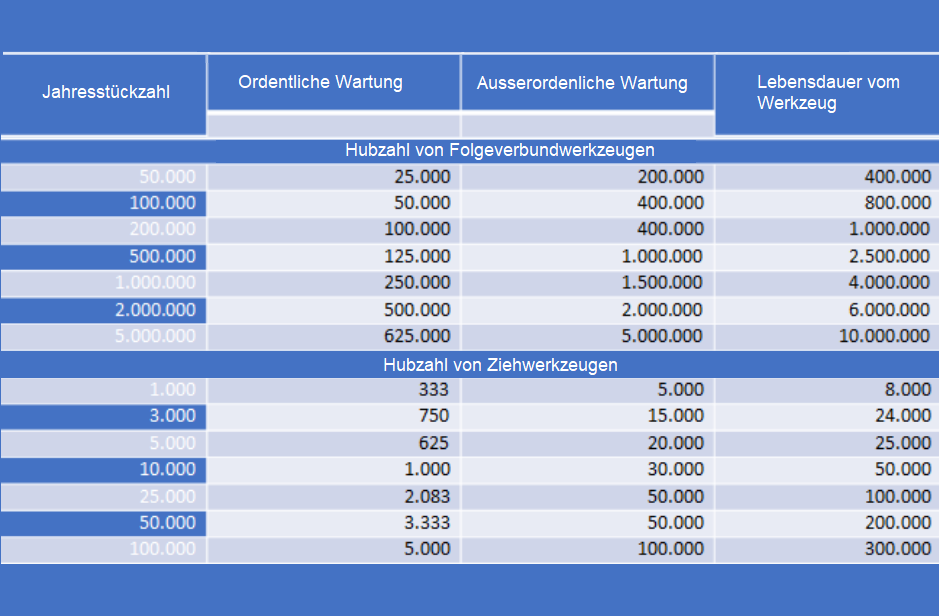

Wie lang ist die Lebensdauer eines Werkzeugs?

Wartung

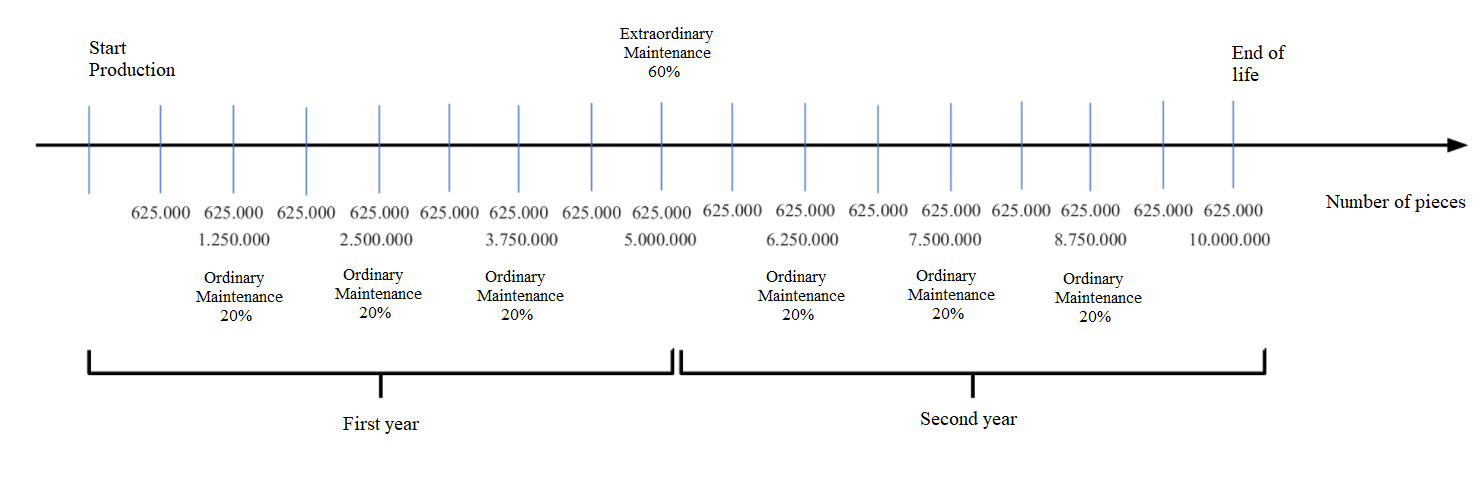

Jahresproduktion von 5.000.000 Stück

Ordentliche Wartung

Alle 625.000 Stück

Auβerordentliche Wartung

Alle 5.000.000 Stück

Typische Wartungskosten

Bei ordentlicher Wartung 20% des Werkzeugwertes alle 1.000.000 Teile

Bei außerordentlicher Wartung 60% des Werkzeugwertes

WAS SIND DIE HAUPTFAKTOREN, DIE DIE WARTUNGKOSTEN DER WERKZEUGE BEEINFLUSSEN?

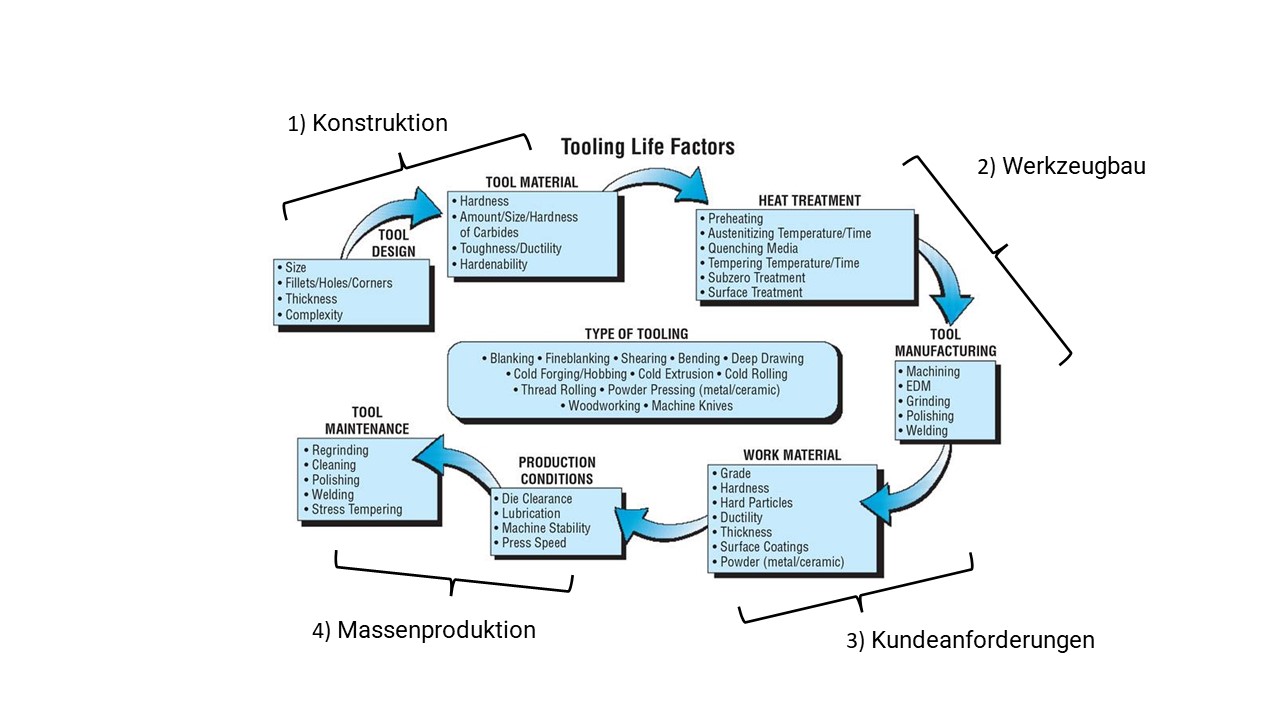

1) Konstruktion

Werkzeugkonstruktion

Die Werkzeugkonstruktion wirkt sich stark auf die Wartungskosten während der Lebensdauer der Werkzeuge aus.

Die Herstellung von Werkzeugen mit austauschbaren Einsätzen kann zu höheren Werkzeugkosten, aber zu geringeren Wartungskosten bei Problemen während der Produktion führen.

Der Ersatz eines Einsatzes, der während der Produktion beschädigt wird (z. B. durch schlechte Ausfallentnahme), ist kostengünstiger als der Austausch größerer Platten.

Material verwendet für die Werkzeugherstellung

Die Verwendung von leistungsfähigeren Materialien kann zu längeren Wartungsintervallen führen. Es gibt selbsthärtende Stähle für Matrizen oder tiefhärtende Stähle. Die höheren Werkzeugkosten werden später durch geringeren Wartungsaufwand und weniger Teile zum Austauschen kompensiert. Die Verwendung von Hochleistungswerkstoffen erhöht die Produktivität und die Verfügbarkeit des Werkzeugs für die Produktion.

2) Werkzeugbau

Die Produktionsmethode kann mehrere Vorteile für die Lebensdauer der Werkzeuge bringen. Wenn Matrizen oder Stempel aus einem gehärteten Bauteil hergestellt und anschließend durch Drahterodieren bearbeitet werden, ist es möglich, dass das Erodieren die Härtung teilweise aus den Bauteilen entfernt.

Eine geeignetere Produktionsmethode wäre die Herstellung von Matrizen und Stempeln mit einem Bearbeitungszentrum und die anschließende Endbearbeitung der Teile mit einer Schleifmaschine. Es liegt auf der Hand, dass das Drahterodieren viel günstiger als die Bearbeitung mit einem Bearbeitungszentrum und die Endbearbeitung durch das Schleifen.

Niedrigere Werkzeugkosten (in Bezug auf die Produktion) könnten aber zu einer geringeren Zuverlässigkeit und einer kürzeren Lebensdauer des Werkzeugs führen. Aus diesem Grund sind Werkzeuge mit einer geringeren geschätzten Jahresproduktion aber einem höheren Wartungsbedarf und damit höhere Wartungskosten in der Tabelle 1 zu finden.

3) Kundeanforderungen

Das in der Massenproduktion verwendete Material wird normalerweise vom Kunden nach seinen Anforderungen festgelegt. Der Konstrukteur muss diese Anforderungen berücksichtigen und das Werkzeug entsprechend entwickeln. Hochfeste Stähle sowie nichtrostende Stähle sind Werkstoffe, die im Vergleich zur Produkten aus kohlenstoffarmen Werkstoffen oder Aluminiumprodukten, zu einem erhöhten Verschleiß an Matrizen und Stempeln führen.

Es ist davon auszugehen, dass die Härte des zu verarbeitenden Materials die Lebensdauer der Werkzeuge erheblich verringern kann. Es ist daher wichtig, diese Informationen bei der Planung der Werkzeugwartung zu berücksichtigen.

4) Massenproduktion

Produktionsbedingungen

Es ist sehr wichtig zu verstehen, welche die besten Bedingungen für die Massenproduktion sind. Denn es können Situationen eintreten, die von den Prognosen und Planungen abweichen und die Lebensdauer der Werkzeuge erheblich verkürzen können.

Es ist sehr wichtig, sicherzustellen, dass die Geschwindigkeit der Presse, die Schmierung, das Spiel bei den Werkzeugen und die Stabilität der Presse den Erwartungen entsprechen, um mögliche Probleme, die zu übermäßigem Verschleiß führen, zu minimieren.

Geplante Werkzeugwartung

Schließlich sind die „geplanten Wartungsarbeiten“ wesentlich, um die Lebensdauer der Werkzeuge zu erhalten. Das Reinigen, das Schmieren und das Schärfen abgenutzter Teile ist eine wichtige Maßnahme zur Verlängerung der Gesamtlebensdauer der Werkzeuge. Ein guter Wartungsplan ist die erste Maβnahme, um das Werkzeug in gutem Zustand zu erhalten.