Metallverarbeitung und Werkzeugbau für die Medizinbranche

Die Nutzung von Metallbauteilen für den Maschinen- und Anlagenbau ist äußerst vorteilhaft in der Medizinbranche auf Grund ihrer Besonderheit.

Dank der weitgehenden Erfahrung mit dem Kaltumformen, dem Ziehen und dem Beschneiden von Blech bietet F.lli Poli Alternativen zur Kostenoptimierung und versichert gleichzeitig höhere Qualität.

Werkstoffe

Das medizinische Umfeld benötigt andauernde Desinfizierung und Grundreinigung mit starken Chemikalien, die notwendig für die Bakterienentfernung auf den Maschinen sind.

In diesem aggressiven Umfeld führt die häufige Grundreinigung zur Beschädigung von extrem anfälligen Kunststoffbauteilen.

Besonders leistungsfähige Kunststoffmaterialien (Technopolymere) können für die Fertigung von chemisch resistenten Bauteilen benutzt werden aber haben hohe Umsetzungskosten und ihr Einsatz lohnt sich nicht.

In diesem Fall wird die Nutzung von Edelstahl und Aluminium höchst interessant.

Diese Werkstoffe sind resistent, deshalb kann man Produkte mit selbsttragenden Strukturen kreieren. Dadurch sind Desinfizierung und Reinigung mit starken Chemikalien ohne Beschädigung möglich.

Aktuelle Fertigungstechnologien

In der Medizinbranche kommen weitgehend kleine und mittelgroße Geräte zum Einsatz.

Die Kompaktheit der Geräte bringt Vorteile in einem kontrollierten Umfeld, wo der Platzt limitiert ist und einen Kostenfaktor darstellt.

Gerätesysteme mit dieser Kompaktheit fordern Bestandteile mit spezifischen erzeugten Geometrien und komplexem Design.

Um solche Anforderungen zu erfüllen, werden normalerweise Schweiß- und Biegebauteile zur Erreichung der gewünschten Formen benötigt.

Die Schweißstücke werden gewöhnlich lasergeschnitten und anschließend gebogen (vor dem Schweißvorgang). Nach dem Schweißen folgt ein Veredlungsprozess, um die erforderliche Oberflächenqualität zu erreichen.

Dieses Prozessverfahren ist sehr kostenaufwendig.

Alternative Technologien

Es gibt die Möglichkeit, die Werkzeuggesamtkosten durch Verbesserungsmaßnahmen zu optimieren:

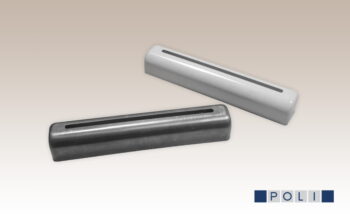

- Die erste Maßnahme betrifft die Auswahl einiger Bauteile, die durchgehend auf mehreren Maschinen benutzt werden. Dadurch werden in großen Mengen verwendeten Bauteile isoliert. In der Regel handelt es sich um durch Laserschnitt oder Biegen hergestellte Klammern, Befestigungen und kleine Aufnahmen. Für diese Bauteile ist es sinnvoll, kleine Beschneide- und Biegewerkzeuge zu bauen, die die Produktionskosten deutlich reduzieren. Diese Technologie ermöglicht eine bedeutende Kostenoptimierung. Je größer die Stückzahlen, desto höher die Einsparungen und desto schneller das Payback der Werkzeuge.

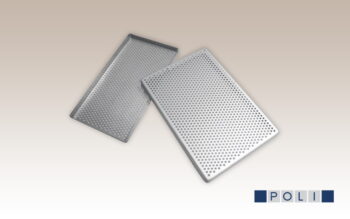

Ein bewährtes Verfahren ist der Einsatz der gleichen Bauteile für die Entwicklung zukünftiger Maschinen mit der Reduzierung sowohl der Herstellungskosten als auch des zur Gewährleistung der Lieferzeiten erforderlichen Lagerbestandes. - Die zweite Verbesserungsmaßnahme besteht aus der Untersuchung der Bauteile, die durch das Verschweißen mehrerer gebogener und lasergeschnittener Teile hergestellt werden. Oft lassen sich solche Bauteile auch als einteilige Tiefgezogenen realisieren.

Diese Lösung reduziert eindeutig die Produktionskosten und verbessert sowohl die mechanischen (nicht zusammenverschweißtes Einzelstück) als auch die ästhetischen (ohne unästhetische Schweißnähten) Eigenschaften.

Das tiefgezogene Fertigteil ist besonders günstig im Vergleich mit dem Laserbeschnittenen und Verschweißten.

Dieses System ist weit das leistungsfähigste und preiswerteste System, wenn das Bauteil Flüssigkeiten enthalten oder eine Dichtigkeit vorweisen soll.

F.lli Poli unterstützt seine Kunden zur Produktionskostenoptimierung dank dem 3D-Laserschneiden.

Dieses Verfahren bietet unseren Kunden zwei wichtige Vorteile:

- Wir sind in der Lage, die Investitionskosten für den Tiefziehwerkzeugbau zu reduzieren, indem wir das geometrisch komplexe Ziehteil 3D-laserbeschneiden. Dabei wird der Einsatz des Beschneidewerkzeuges überflüssig.

- Auch bei mehreren Produktvarianten können wir Fertigungsserien mit kleinen Anpassungen der Lochbilder und Öffnungen realisieren. Diese Flexibilität erlaubt unseren Kunden, kundenspezifische Produkte ohne hohe werkzeugbedingte Kosten herzustellen.