Komponenten und Formen für die Kältetechnik (HLK)

Die Klimatechnik, genauer gesagt die Heizungs- Lüftungs- und Klimaanlagentechnik (HLK) (aus dem Englischen HVAC Heating, Ventilation and Air Conditioning) ist ein Bereich, wo die metallverarbeitende Kompetenzen sehr wichtig sind.

Dank seiner umfangreichen Erfahrung in diesem Bereich unterstützt F.lli Poli die Unternehmen auf dem Markt in den Bereichen Forschung, Entwicklung und Produktion.

Das Herzstück des Prozesses ist die Vorrichtung zur Wärmeübertragung. Genau bei dieser Hauptkomponente haben wir umfangreiche Erfahrung gesammelt.

Dieses Gerät dient der Wärmeübertragung zwischen zwei Körpern bzw. zwei Medien, auch wenn sie sich in unterschiedlichem Zustand befinden. Die Medien sind durch eine Wand aus geeignetem Material getrennt (um Verunreinigungen zu vermeiden).

Die Geräte lassen sich wie folgt ordnen:

- Wärmetauscher

Sie erwärmen einen Stoffstrom und kühlen gleichzeitig einen anderen Stoffstrom. Keine Zustandsänderung der Medien erfolgt und kein Servicemedium wird verwendet. - Erhitzer oder Kühler

Sie unterscheiden sich nicht wesentlich von Wärmetauschern, aber ihr einziger Zweck ist die Erwärmung oder Abkühlung eines Stroms unter Verwendung von Servicemedien. Was mit diesen Servicemedien passiert, ist nicht wichtig. - Kondensatoren und Verdampfer

Bei diesen Geräten erfolgen Zustandsänderungen: bei den Kondensatoren kondensiert ein Medium und es gibt die Kondensationswärme ab. Bei den Verdampfern verdampft ein Medium durch die Wärmeabgabe eines anderen Mediums. - Reboilers

Die Wärme zur Verdampfung des Mediums wird nicht von einem anderen Medium abgegeben, sondern durch Strahlung (Flammen) übertragen

Je nach Produktaufbau lassen sich diese Geräte, wie folgt, weiterordnen:

- Plattenwärmetauscher

- Rohrwärmetauscher

Bei den Plattenwärmetauschern (tiefgezogen oder nicht) hat F.lli Poli die größte Erfahrung.

Materialien

Bei Wärmetauschern ist die Anwendung bedeutend, um das beste Material zu verwenden.

Zusätzlich zu den Parametern der Wärmetauschtechnik sind im Wesentlichen zwei Parameter zu berücksichtigen: die Korrosionsfähigkeit der Medien und die Betriebstemperatur des Gerätes bzw. der Austauschfläche.

Diese beiden Parameter sind miteinander verbunden: Eine Erhöhung der Betriebstemperatur kann Korrosionsbedingungen erheblich verschlimmern, die bei niedrigeren Temperaturen besser toleriert wären

Aus diesen Gründen wird im HLK-Bereich hauptsächlich Edelstahl verwendet.

In Sonderfällen kann auch Aluminium verwendet werden. Alu ist aber chemisch angreifbarer und darf deswegen nur bei relativ niedrigen Temperaturen eingesetzt werden.

Bei besonderen chemisch aggressiven Anwendungen ist der Einsatz von Titan besonders vorteilhaft. Dieses Material ist aber schweiβkritisch und kostenaufwendig und wird deswegen nur bei speziellen Anwendungen eingesetzt.

Was den Edelstahl betrifft, so ist bei Reboiler-Anwendungen besondere Aufmerksamkeit notwendig. In diesem Fall kann der Stahl sehr hohen Temperaturen ausgesetzt sein (direkter Kontakt mit der Flamme).

Bei diesen Anwendungen ist auch darauf zu achten, dass sowohl der Brennstoff als auch das Oxidationsmittel bei Kontakt mit der Flammenaustauschoberfläche keine aggressiven Verbindungen wie Chloride und Fluoride freisetzen.

Die Legierungen Inconel und Nimonic eignen sich hervorragend für solche Anwendungen.

Herstellungstechnik

Bei den HLK-Systemen werden die Platten typischerweise erst gestanzt und dann zusammengeschweißt, um die Wärmeaustauschbaugruppe zu realisieren.

- ZIEHWERKZEUGE

Zur Plattenherstellung werden in der Regel Ziehwerkzeuge gebaut.

Es geht nicht um ein Tiefziehen. Es werden einfach mehrere Hohlräume gezogen, die in den Wärmetauschern die Aufgabe haben, die Turbulenzen zu erzeugen, die zur Optimierung des Wärmeaustauschs zwischen dem Medium und der Platte erforderlich sind.

Technisch gesehen sind diese Ziehstellen nicht trivial, wobei nicht tief, da sie sich auf der gesamten Oberfläche verteilt sind. Bei der Formgebung muss das Material korrekt und ohne gefährliche Ausdünnungen zu den Ziehstellen hinfließen.

Bei Titan gibt es Einschränkungen, die mit der Ziehtiefe zusammenhängen. Wenn beim Stanzen von Titan bestimmte Ziehtiefen (im Verhältnis zum Ausgangsdurchmesser) erreicht werden, ist es in der Tat notwendig, Gleitplatten zu aktivieren. Diese Gleitplatten werden durch das Erhitzen bei kontrollierten Temperaturen aktiviert.

- SCHWEIßVORGANG

Die gezogenen Platten werden dann zu Baugruppen zusammengeschweißt, die den Durchfluss vom Austauschmedium ermöglichen.

Der Bauteilumriss kann geschweißt werden (in der Regel mit dem WIG-Schweißen, um die Dichtigkeit zu gewährleisten). Oft ist es nötig, die Platten an bestimmten inneren Stellen, normalerweise durch die Punktschweißung, zu fixieren.

Zur Werkzeugentwicklung stellen wir unser Fachwissen zur Verfügung, um die beste Lösung zu identifizieren (Bauteilherstellung durch Folgeverbundwerkzeuge oder Einzelwerkzeuge).

Wir unterstützen unsere Kunden bei der Ermittlung der besten Lösung, damit sie ihren Endkunden hochqualitative Dienstleistungen bieten können.

WIR SCHAFFEN MEHRWERT

Bei der Entwicklung von Bauteilen für die Klimatechnik haben wir eine umfangreiche Erfahrung und sind so in der Lage, unter mehreren Optionen die beste Lösung zu bieten.

Bei Bauteilen für den HLK-Bereich sind die Simulationen in der Regel nicht gefragt. Die Ebenheit der Bauteile ist, stattdessen, ein wesentlicher Faktor.

Wir verfügen über die passende Technologie, um die Ebenheit komplexer Oberflächen zu messen.

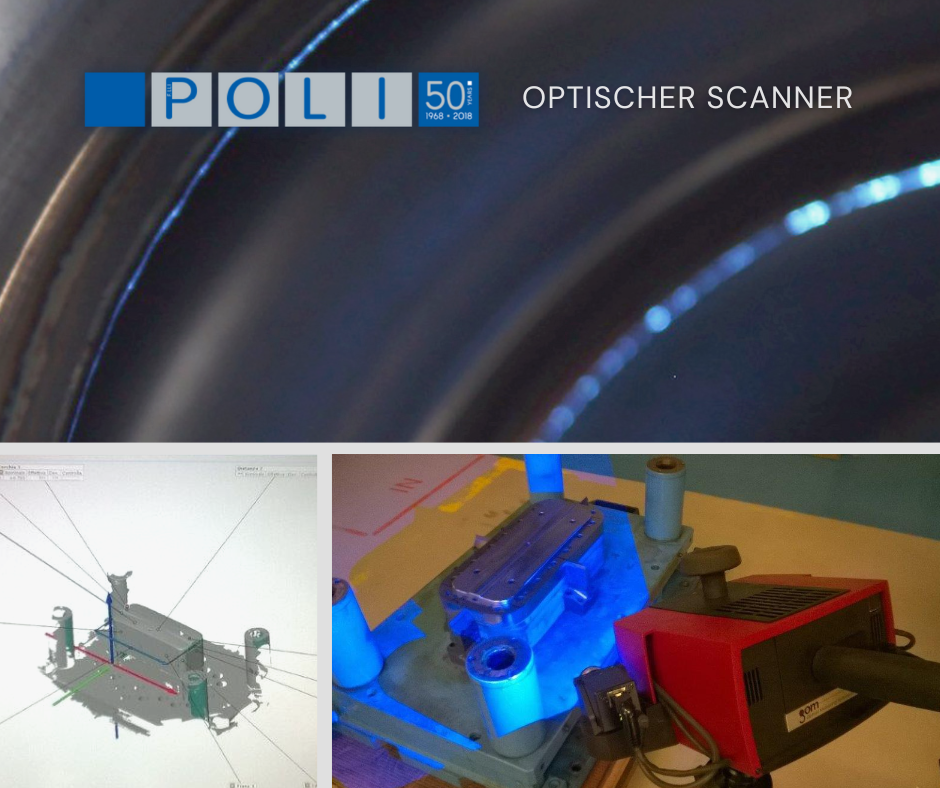

OPTISCHER SCANNER

Der optische Scanner der neuesten Generation ist mit Sicherheit sehr effektiv und ermöglicht es uns zu verstehen, ob das Bauteil mit dem von uns erhaltenen 3D-Datensatz übereinstimmt.

Dieses System ermöglicht es auch, die Materialstärke an allen kritischen Stellen zu messen (beim Tiefziehen sind dies die Stellen, an denen die größte Dehnung auftritt).

3D-LASERSCHNEIDEN

F.lli Poli verfügt über eine 3D-Laserschneidanlage und kann somit die Entwicklungskosten der Vorrichtungen reduzieren, da das Beschneidewerkzeug in der Anfangsphase nicht nötig ist.

Der Kunde wird in das Beschneidewerkzeug erst investieren, wenn das Bauteil genügend erfolgreich auf dem Markt ist (die Investition muss sich innerhalb von 2 Jahren bezahlen lassen).

Diese Dienstleistung wird vor allem von den Kunden bevorzugt, wenn die Verkaufschancen des Bauteils auf dem Markt unsicher sind.

Unsere Lösung ermöglicht niedrige Anfangsinvestitionen. Erst beim Erreichen einer bestimmten Jahrestückzahl von zu produzierenden Bauteilen werden die Investitionskosten höher.

Wir helfen dem Kunden, die Stückzahl zu ermitteln und überwachen, bei welcher die Entwicklung vom Beschnidewerkzeug rentabel ist.

Unsere Vorschläge für die Werkzeuge und die Bauteilfertigung basieren auf diesen Technologien, die es uns ermöglichen, eine sehr hohe Lieferqualität zu gewährleisten.

Zusätzlich zu den Werkzeugen und der Bauteilfertigung sind wir in der Lage, den Kunden bei der Suche nach den leistungsfähigsten Materialien zu unterstützen, so dass wir in der Lage sind, die komplexesten Anforderungen mit hohen Qualitätsansprüchen unserer Kunden zu erfüllen.