Fertigung von Metallbauteilen für die Beleuchtungs- und Möbelbranche

In der Beleuchtungs- und Möbelbranche spielt die Oberflächenqualität der zu fertigenden Metallbauteile eine große Rolle.

Dank seiner umfassenden Branchenerfahrung ist das Unternehmen F.lli Poli in der Lage, optimale Alternativen zur Reduzierung der Fertigungskosten unter Gewährleistung hochqualitativer Lösungen zu bieten.

Werkstoffe

Die Herstellung von Bauteilen für diesen Bereich erfordert große Sorgfalt. Als Werkstoffe werden in der Regel Eisen, Edelstahl und Aluminium verwendet.

Diese Materialien eignen sich besonders gut für die Fertigung ästhetisch ansprechender Bauteile.

Edelstahl kommt sowohl satiniert als auch spiegelpoliert zum Einsatz. Es ist ausschlaggebend, dass beim Ziehen und beim Umformen keine Oberflächenfehler am Fertigteil entstehen.

Der Einsatz von Aluminium ist äußerst vorteilhaft, weil dieses Metall eloxiert werden kann. Das Eloxieren ermöglicht eine sehr gute Oberflächenqualität und garantiert gleichzeitig einen langfristigen hohen Schutz des kaltgeformten Bauteils.

Für die Beleuchtungsbranche hat F.lli Poli eine Produktfamilie zur Wärmeableitung der LED-Lampen unter Verwendung von reinem Aluminium entwickelt. Dabei wird die nützliche Ableitungsfähigkeit von Aluminium mit dem schönen Design der Fertigform vereint.

Aluminium eignet sich besonders gut für die Herstellung der LED-Lampengehäusen, denn es verbessert die Ableitung der von COB-LEDs erzeugten Wärme.

Für die anspruchsvollsten Architekten erforscht F.lli Poli die Fertigung von Möbelstücken aus sehr innovativen Materialien, wie Magnesium und Titan. Diese Materialien ermöglichen Leichtbaukonstruktionen bei gleichbleibenden Tragfähigkeit.

Die Ideen der Designer finden bei F.lli Poli konkrete Anwendungsantworten.

Aktuelle Fertigungstechnologien

Möbelstücke weisen besonders komplexe Formen auf und bei Ihrer Fertigung werden in der Regel Technologien wie Laserschneiden, Biegen und Schweißen verwendet.

Nach dem Schweißen müssen die ästhetisch edle Werkstoffe weiterbehandelt werden.

Edelstahl muss daher verschliffen werden, um die Stärke anzugleichen und das überschüssige Material der Schweißnaht zu entfernen. Noch dazu muss dieses Metall aufgrund der hochtemperaturbedingten Einfärbung beim Schweißen weiterbehandelt werden. Aus betrieblicher Sicht ermöglichen diese Technologien, die für Architekturprodukte üblichen Formen zu erzeugen aber sie sind kostenaufwendig, wenn man an die Industriefertigung in großen Stückzahlen denkt, da die Schweißkosten bei großen Mengen nicht optimiert werden können.

Das Verschleifen und das Beizen sind ein erheblicher Kostenfaktor der Bauteile, bei denen die Oberflächenqualität eine große Rolle spielt.

Beim Einsatz einer Biegepresse ist noch eine weitere Einschränkung zu berücksichtigen: das Biegen mit diesen Maschinen erlaubt lediglich vierkantige Formen zu erzeugen.

Alternative Technologien

Das Ziehumformen erfüllt vollkommen die Anforderungen von Architekten und Designern.

F.lli Poli hat eine weitgehende Fachkompetenz bei diesem Verfahren, das die kostenoptimierte Herstellung von einteiligen Bauteilen ermöglicht.

Besonders vorteilhaft ist das Ziehumformen in der Großserienproduktion, da Skaleneffekte bei höherer Qualität erzielt werden.

Möchten Sie Ihre Kunden mit tiefgezogenen Bauteilen aus Aluminium und Edelstahl beeindrucken? Dann kontaktieren Sie uns jetzt!

F.lli Poli unterstützt Sie bei der Produktionskostenoptimierung durch das 3D-Laserschneiden

Durch das 3D-Laserschneiden bieten wir unseren Kunden zwei anwendungsspezifische Vorteile:

- Wir sind in der Lage, die Investitionskosten für neue Werkzeuge zu reduzieren, indem das geometrisch komplexe Ziehteil 3D-laserbeschnitten wird. Dadurch werden die Kosten für das Beschneidwerkzeug gespart.

- Auch bei mehreren Produktvarianten lassen sich Fertigungsserien mit kleinen Anpassungen von Löchern und Öffnungen einfach realisieren. Dadurch können unsere Kunden, kundenspezifische Bauteile bei reduzierten Werkzeugkosten fertigen.

Was uns einzigartig macht

Fratelli Poli arbeitet aktiv mit Architekten auf der Suche nach innovativen Lösungen zusammen.

Eines der größten Probleme, auf das Architekten und Designer bei der Zusammenarbeit mit Herstellern stoßen, ist, dass die Produktentwickler sehr konservativ sind und nicht dazu bereit sind, von der Form oder Werkstoffe her innovative Bauteile zu fertigen.

Bei Fratelli Poli gilt eine einfache Regel: „Es ist nicht machbar“ darf man nicht sagen!

Zusammen mit dem Kunden experimentieren wir komplexe Lösungen und eröffnen das Fertigungsverfahren für neue Erlebnisse.

Wir waren nämlich in der Lage, einzigartige Produkte mit Technologien zu entwickeln, die zunächst nicht machbar schienen.

Ein Beispiel für Auszeichnung

In Zusammenarbeit mit dem weltberühmten Architekten Paolo Scagnellato, haben wir ein äußerst anspruchsvolles Projekt im Bereich der Sitzmöbel realisiert..

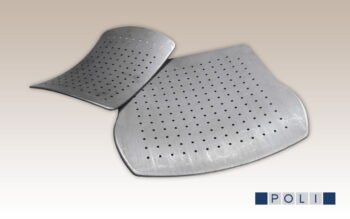

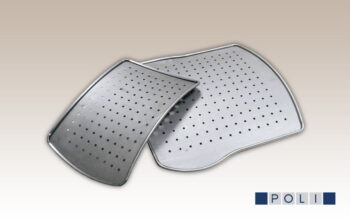

Es handelt sich um einen einteiligen kaltgezogenen Blechstuhl..

Solche Stühle aus Kunststoff sind sehr verbreitet, aber sie aus einem einzigen Stück Blech herzustellen ist viel komplexer.

Das war eine große Herausforderung, weil zur Herstellung von Stühlen aus Blech der Sitz und die Rückenlehne üblicherweise separat geformt werden.

In diesem Fall wollte der Architekt, dass der Stuhl aus ästhetischen Gründen aus einem einzigen Stück Blech hergestellt wurde, das sich harmonisch entlang einer konkaven/konvexen Fläche entwickelte.

Das Hauptproblem dabei war das Verhindern jeglicher Unvollkommenheiten (Wellen und Falten) beim Formen, die zu Oberflächenfehlern am Fertigteil geführt hätten.

Nur dank der 50-jährigen Erfahrung im Werkzeugbau war F.lli Poli in der Lage, das Werkzeug zu entwickeln, mit dem die Ideen des Architekten praktisch vollständig umgesetzt werden konnten.

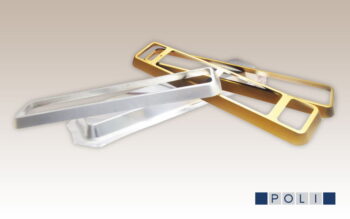

In diesem Bild ist der technologische Aufwand ersichtlich, den die Techniker von F.lli Poli bei der Herstellung des Tiefzieh- und Beschneidwerkzeugs betrieben haben. Auch in diesem Fall hat der Zwischenschritt mit dem 3D-Laserschneiden ermöglicht, die Anfangskosten bis zur Serienfertigung zu minimieren.

Die Herausforderung geht weiter

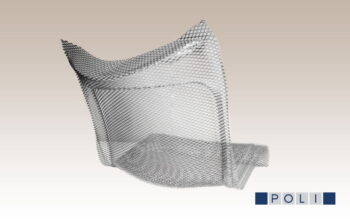

Nach dem Erfolg beim einteiligen kaltgezogenen Stuhl wurden wir gebeten, eine noch größere Herausforderung anzunehmen: einen Stuhl aus Streckblech mit demselben Tiefziehwerkzeug zu fertigen.

Jeder Techniker hätte diese Herausforderung abgelehnt, da dieses Projekt aufgrund der Bauteilkomplexität unrealisierbar schien. Nach ausführlichen technischen Untersuchungen hat F.lli Poli sich dafür entschieden, das Projekt in Angriff zu nehmen und das Ergebnis davon war begeisternd!

Einige Beispiele von Bauteilen: