Bauteile und Werkzeuge für die Automobilindustrie

Die Automobilindustrie erfordert anwendungsspezifische Fachkompetenzen, da die Fertigungsplanung und der Fertigungsprozess sorgfältig überwacht werden.

Dank unserer umfangreichen Erfahrung bieten wir den Kunden unsere Kompetenzen als Unterstützung zur Bauteil- und Werkzeugentwicklung.

Werkstoffe

In der Automobilindustrie kommt eine große Vielfalt an Werkstoffen zum Einsatz.

Diese Branche hat sich oft als sehr innovativ erwiesen: Hochfeste Stähle wurden entwickelt, um die Crash-Sicherheit zu erhöhen ebenso wie der Einsatz von Aluminium und Magnesium wurde eingeführt, um Leichtbaukonstruktionen bei gleichen Leistungen zu erzielen.

Neben reinen Materialien und speziellen Legierungen kommen üblicherweise auch Werkstoffe zum Einsatz, die vorbeschichtet werden, um ihre Eigenschaften nach dem Umformen zu bewahren.

F.lli Poli hat seine Produktionskapazität schrittweise an die Verarbeitung verschiedener Materialien angepasst.

Im Jahre 2010 wurden die ersten Tests für die Teilfertigung mit einer Magnesium-Legierung durchgeführt: ein Material mit ähnlicher Leistung wie Aluminium, aber mit einem um ein Drittel niedrigeren Eigengewicht.

Zu diesem Zeitpunkt gab es nur drei Anbieter von Magnesium-Legierungen in Europa, zwei davon in der EU.

Die Automobilindustrie drängt auf die Entwicklung immer leichterer Autos, da das Gewicht entscheidend zur Eindämmung des Kraftstoffverbrauchs ist.

Seitenteile, Spannelemente und Innenteile können aus Magnesium hergestellt werden. Neben dem Kaltumformen finden auch der Druckguss und das Spritzgießverfahren Thixomolding zur Magnesium-Verarbeitung Einsatz.

Magnesium-Legierungen erfordern besondere Beachtung im Vergleich zu Aluminium. Wenn Sie Sonderanforderungen haben, unterstützen wir Sie mit umfassender Erfahrung und Fachwissen in der Kaltumformung zur Werkzeugfertigung ohne „Überraschungen“.

Die Umformbarkeitsgrenzen solcher Werkstoffe, die sich von denen des Aluminiums unterscheiden, müssen zwingend berücksichtigt werden, damit der Konstruktionsprozess ordnungsgemäß ausgeführt wird.

Im Automobilbereich werden auch Sonderstähle mit ballistischen Fasern zum Bau gepanzerter Fahrzeuge verwendet. Große Sorgfalt ist bei der Fertigung mit solchen Materialien gefragt.

Es gibt aber auch Sonderanwendungen, bei denen die Produkte „sich selbst reparieren“, falls sie verkratzt oder geritzt wurden, ohne dass die beschädigten Stellen zur durchdringenden und strukturell gefährlichen Oxidation führen.

In einem Auto werden zusätzlich zu den Strukturteilen mehrere kaltumgeformte Metallkomponente auch intern im Motorblock und im Getriebe eingebaut.

Fertigungstechnologien

In der Automobilindustrie kommen grundsätzlich zwei Werkzeugtechnologien zur Herstellung von Blechbauteilen durch Kaltumformung zum Einsatz.

Folgeverbundwerkzeuge

Bei den Folgeverbundwerkzeugen wird der von einem Coil abgerollte Blechstreifen von Station zu Station schrittweise zum Fertigteil umgeformt.

Das Blech wird üblicherweise erst beschnitten und anschließend weiterumgeformt. Mit einem einzigen Werkzeug wird das Blech geprägt, gebogen, geformt und markiert.

Je nach Werkzeuglayout und Strukturierung des Fertigungsablaufs werden ein oder mehrere Bauteile im Werkzeug gefertigt.

Das mit diesem Werkzeug hergestellte Endprodukt hat einen interessanten Endpreis, obwohl die Werkzeugkosten hoch sein können.

In der Automobilindustrie werden in der Regel hohe Stückzahlen von Bauteilen über mehreren Jahren eingeplant und gefertigt. Dadurch wird das perfekte Gleichgewicht zwischen Fertigungskosten und Werkzeugkosten mit einem sehr interessanten Endpreis erzielt.

Für Folgeverbundwerkzeuge werden in der Regel mechanische Pressen eingesetzt, die mehr Produktivität dank der hohen Arbeitsgeschwindigkeit der Pressen versichern.

Ziehwerkzeuge

In der Automobilbranche ist oft das Tiefziehen der Bauteile notwendig.

Es handelt sich um ein Verfahren, das erheblich komplexer als das Verfahren mit Folgeverbundwerkzeugen ist.

Der Hauptunterschied besteht darin, dass das Metall beim Tiefziehen nicht nur gebogen, sondern auch „gestreckt“ wird, um komplexe dreidimensionale Geometrien zu erzeugen.

In diesem Fall werden in der Regel hydraulische Pressen eingesetzt. Trotz langsamen Vorgangs ergeben diese Pressen eine sehr hohe Schließkraft auch bei geringerer Geschwindigkeit (nützlich zur Vorbeugung der Rißbildung während der Metallausdehnung).

Fratelli Poli steht dem Kunden den ganzen Prozess lang zur Seite: von der Bauteilkonstruktion bis zur Simulation mit Änderungsvorschlägen bei kritischer Umsetzung der Materialstärken und Formen.

Bei der Werkzeugentwicklung stehen unsere Kompetenzen zur Verfügung, um die Vorteile der Einsetzung des Folgeverbundwerkzeugs bzw. des Tiefziehwerkzeugs zu überprüfen.

Zusammen mit unserem Kunden wählen wir die beste Lösung aus, damit er dem Endkunden eine hochqualitative Dienstleistung bieten kann.

Wie wir Mehrwert schaffen

Bei der Produktentwicklung in der Automobilbranche sind Schritte zur Validierung der Bauteile notwendig.

Der Automobilhersteller (OEM) beauftragt verschiedene Hersteller komplexer Systeme (Tier-1 oder Tier-2) mit der Fertigung des Produktes indem er bei der Einarbeitung der Bestandteile zusammenarbeitet.

Wir können die Simulation für unseren Kunden ausführen und somit eventuelle erforderliche Änderungen vor der Werkzeugkonstruktion identifizieren.

Die Tier-1 und Tier-2 müssen oft Erstmuster für die Funktionsprüfungen mit dem Endkunden (OEM) liefern. Dabei kann der Zulieferer den Unterschied machen:

Sollten die Erstmuster weit vor dem Werkzeugbau erstellt werden, unterstützen wir unseren Kunden durch den Bau sogenannter „Soft Tools“. Es handelt sich um Grundvorrichtungen, die zur beschränkten Fertigung der ersten Prototypen genutzt werden.

Das vom Kunden angeforderte Material wird durch die Soft Tools geometrisch geformt. Das 3D-Laserschneiden ermöglicht es uns, die ersten Bemusterungen zur Funktionsprüfung zu realisieren.

Werden die Erstmuster kurz vor dem Liefertermin der Werkzeuge gefragt, dann kann man auf die Soft Tools verzichten. Die Musterteile werden mit den Formwerkzeugen geformt und noch vor dem Bau des Beschneidwerkzeugs laserbeschnitten.

Dadurch sind die Musterteile der Endversion der Bauteile sehr nah, obwohl die Entwicklung der Werkzeuge noch nicht beendet ist.

Diese Flexibilität, die sehr geschätzt wird, erlaubt uns, den Kunden effektiv zu unterstützen.

F.lli Poli verfügt über ein optisches 3D-Messsystem neuster Generation und ist in der Lage, die Istmaße zu den vom Kunden angegebenen Sollmaßen des Bauteils zu prüfen.

Mit diesem System kann die Materialstärke an allen kritischen Stellen überprüft werden (beim Tiefziehen sind am kritischsten die Stellen mit höherer Materialausdehnung).

Durch diese Technologien sind wir in der Lage, hochqualitative Werkzeuge und Teilumformung zu realisieren und hochkomplizierte Anforderungen zu erfüllen.

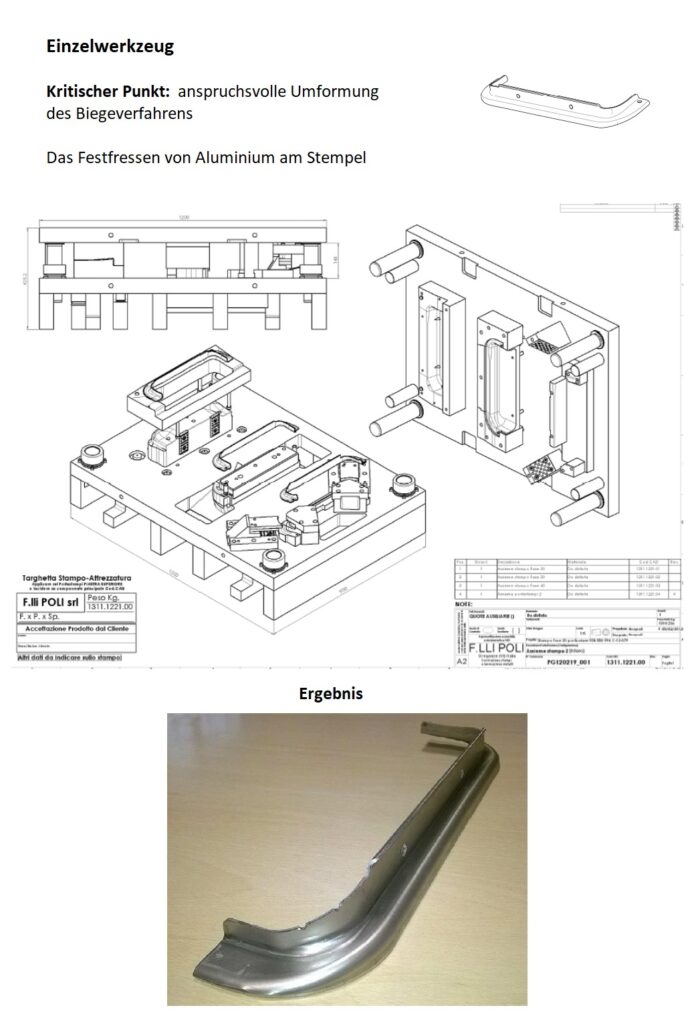

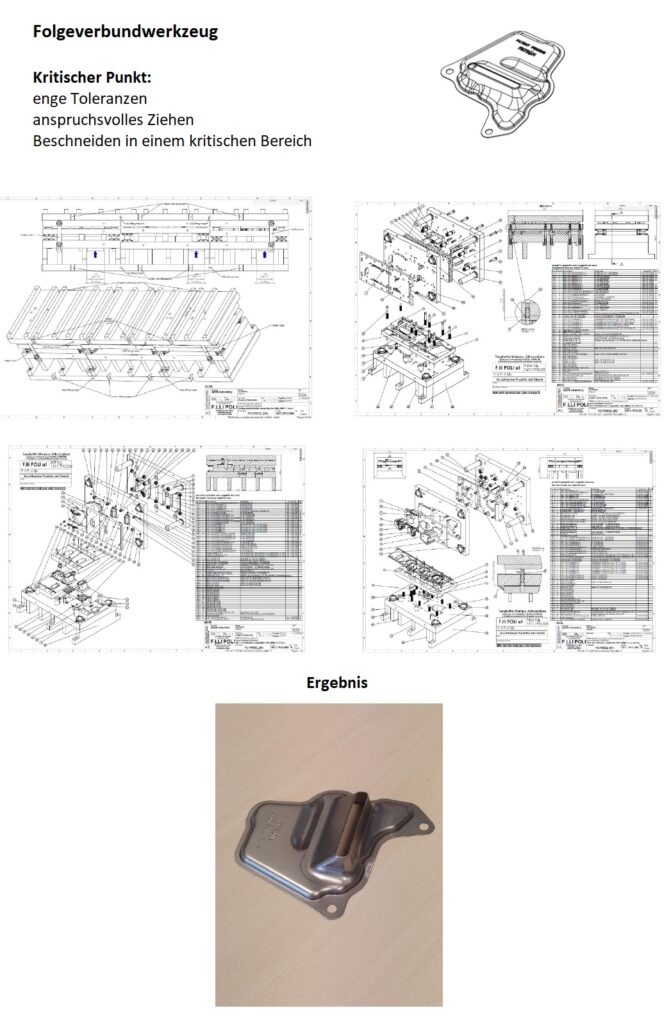

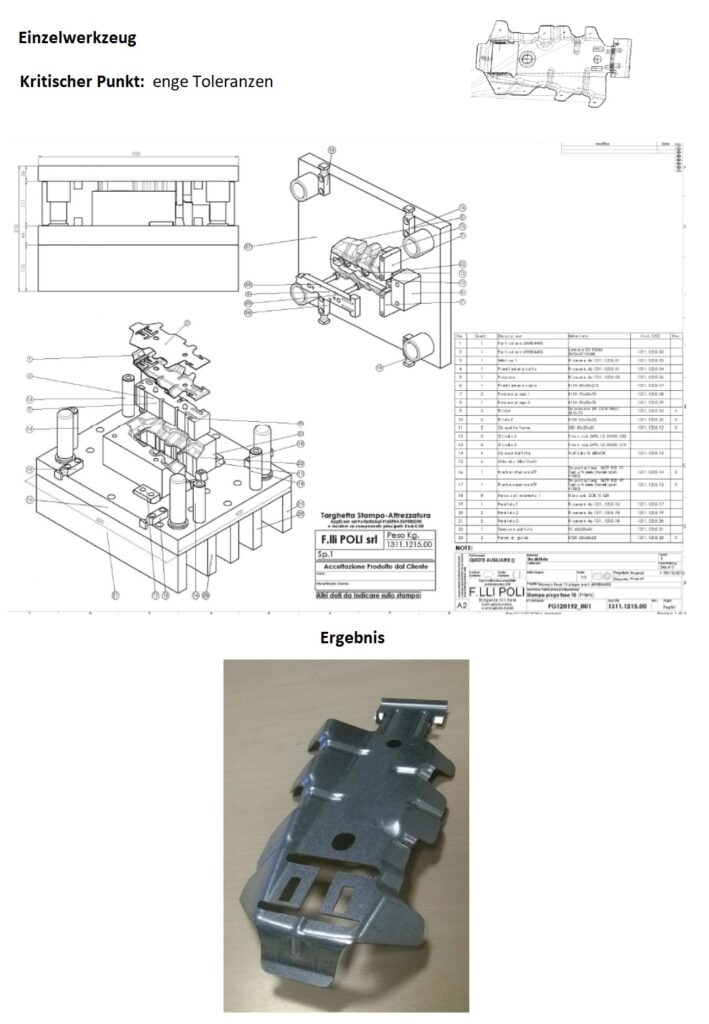

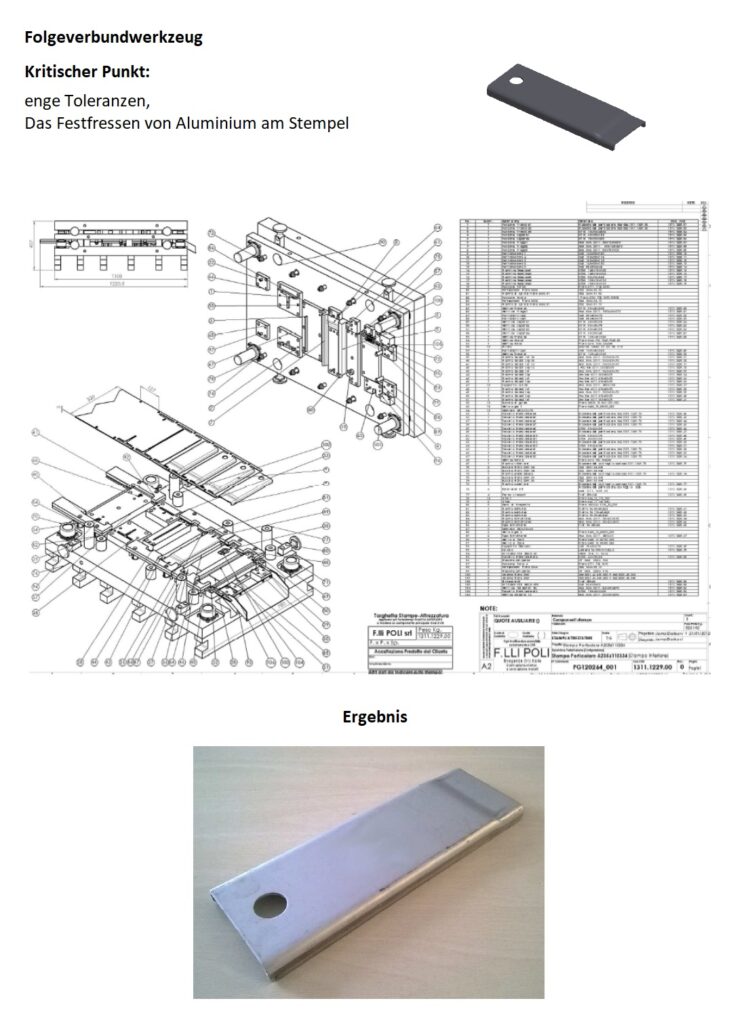

Einige Anwendungsbeispiele von F.lli Poli

Im Laufe der Jahre hat F.lli Poli eine große Auswahl von Werkzeugen und Teilen realisiert.

Damit Sie eine Vorstellung über Materialien und Komplexität bekommen, möchten wir einige Beispiele unterbreiten. Zur Beratung über kundenspezifischen Anwendungsfälle nach vorhandener Zeichnungen stehen wir gerne zur Verfügung.